社会課題解決における、容器メーカーの次なる一手

最終更新日:2025.08.18多品種異形状の容器成形

様々な社会課題の解決が求められる近年、容器メーカー各社はバイオプラスチックの活用、リサイクルの促進など、脱プラスチックやカーボンニュートラルの観点から、様々な取り組みを進められているかと存じます。

ここでは、ある海外で成功している容器メーカー事例を取り上げ、その特徴的なビジネスモデルの国内での展開の可能性や、実現性を高めるソリューションも併せてご紹介いたします。

海外で見られる、もう一つのビジネスモデル

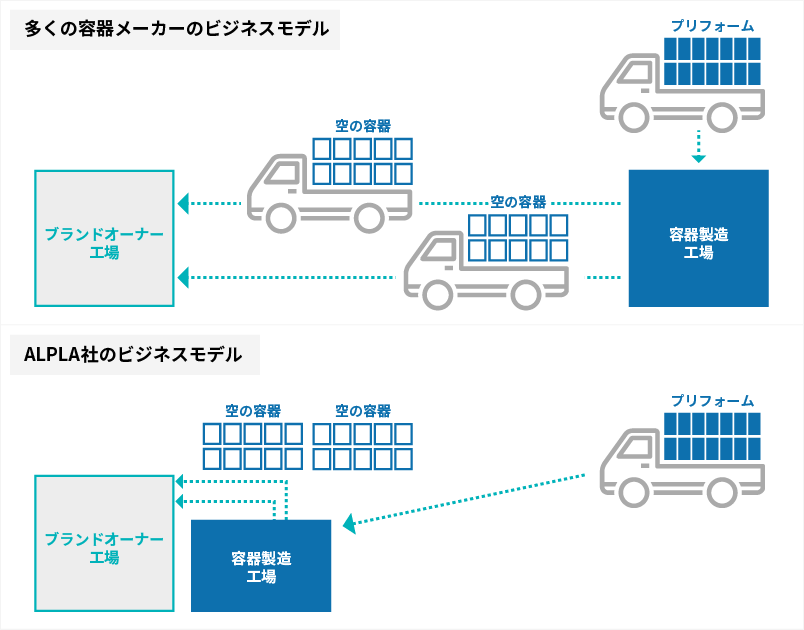

オーストリアの容器メーカーALPLA社で、興味深いビジネスモデルが成功を収めています。

その概要は、ブランドオーナーの工場近く、場合によっては同敷地内に、自社の容器製造工場を設けるというものです。

ブランドオーナーに提供する容器は、全てその工場で製造され、運搬距離は短くすぐに納品されます。

このようなビジネスモデルの要点は、空の容器よりも体積の少ないプリフォームを各拠点に運搬することにあります。

一つの容器工場から各ブランドオーナーに空の容器を届ける代わりに、プリフォームを各ブランドオーナー工場と近接した拠点に届けその場で製造します。

ALPLA社ではこのような取り組みにより、2023年には68の自社工場を展開し、約15万7千tの二酸化炭素排出量を削減したと公表しています。

日本国内での展開の可能性と期待

日本国内において、一部の飲料ブランドオーナーでもこのような展開がなされていますが、まだまだ主流でないことが実際です。このようなビジネスモデルの展開でどのような効果が期待できるか、下記に整理いたしました。

輸送コストの削減

ブランドオーナーの工場近くに自社の容器製造工場が存在したところで、プリフォームを仕入れる必要があるため輸送距離は変わりません。

しかし、製造した容器とプリフォームでは体積が大きく異なります。体積の小さいプリフォームは、一度に運搬できる数が容器よりも多くなります。

そのため、プリフォーム供給元から容器工場への、距離の長い輸送はプリフォームの形で。容器工場からブランドオーナーへの、距離の近い輸送は容器の形で。

このようにすることで、輸送にかかる燃料費や人件費などのコストを削減できます。

環境負荷の低減

一度により多くのプリフォームを運搬し、容器はより短距離の運搬を実現することで削減できるのはコストだけではありません。

輸送に伴い排出される二酸化炭素を削減することができ、カーボンニュートラルの観点でも大きな貢献に繋がります。

また、このような取り組みは容器メーカーだけでなくブランドオーナーも巻き込んだ、企業同士の協力による社会貢献ともいえます。

持続可能な社会実現のために、各団体が全体で取り組んでいく姿勢は、大きな意義があるのではないでしょうか。

供給の迅速化

製造容器の輸送距離が短いことで、発注から納品までの期間を短縮することが可能です。

一定のプリフォームを在庫しておくことで、供給量の変動に柔軟に対応することもできます。

これは、容器メーカーだけでなくブランドオーナーにとっても、短納期化や供給対応の柔軟さ向上などの利点があります。

在庫の最適化

供給の迅速化に伴い、在庫管理がよりしやすくなると期待されます。

もしブランドオーナーから発注量の変更があった際でも、すぐに製造し供給できる体制があれば、余分な在庫を用意しておく必要はありません。

在庫の最適化は、製造容器の廃棄削減にも繋がり、無駄なコスト削減や環境負荷低減に貢献します。

大口顧客との密な関係形成によるグリップ力の最大化

環境負荷の低減や供給の迅速化は、顧客にもメリットがあります。

そのため、これら利点をフックにこのようなビジネスモデルが確立できた場合、ブランドオーナーとの長期安定取引を狙えると考えられます。

実現を阻む課題

では実際に、ブランドオーナーの工場近くで容器の製造と供給を行う場合、どのようなことが課題となるでしょうか。

まず満たさなければならない要件として、一つの工場でブランドオーナーが求める様々な容器の製造を可能にする必要があります。

そのためには、下記のようなことが足かせになると想定されます。

様々な仕様に対応するための様々なブロー成形機の設備投資

ブランドオーナーが求める容器の種類は、とりわけ非飲料の場合、その容量・ネック径・使用材料などが様々です。

これらのニーズに一つの工場で対応するには、複数種類のブロー成形機が必要になります。

ブロー成形機の台数が増えれば、初期投資費用だけでなく、電力消費量・メンテナンスコストも増大します。

さらにこれを複数の拠点で展開することを考えると、このようなビジネスモデルを確立するには、膨大な設備投資を必要とします。

品質の担保への懸念

容器工場で製造された容器は、様々な品質管理体制のもと、不良品などの選別が行われています。

これらの品質管理は、容器製造に精通した技術者の目や手を必要とするケースも多くあります。

それぞれのブランドオーナーに対応して工場を各拠点に増設すると、このような技術者の確保が困難になります。

技術者の不足となれば、各拠点における製造容器の品質への信頼性も懸念されます。

人員確保が困難

ブロー成形金型の切り替えや成形条件の調整には、人手が欠かせません。

製造容器の切り替えに応じて、各ブロー成形機で切り替え作業の人手が取られるとなると、工場を稼働するために必要な人員も多くなります。

人手不足が嘆かれる現代で、各拠点に十分な人員を確保することは困難であると予想されます。

実現を支えるソリューション

ここまで、実現を阻む懸念事項について検討してきましたが、もし「柔軟性の高いブロー成形機」があれば、これらの課題を解消できる可能性があります。

「柔軟性の高いブロー成形機」とは具体的にどのようなものか、解決できる課題とともにご紹介いたします。

設備コストの削減

「柔軟性が高い」という意味の一つに、一台のブロー成形機で成形可能な容器種類の幅が広い、ということが挙げられます。

一台のブロー成形機で、幅広い容量・ネック径・使用材料に対応することができれば、一つの工場で保有するブロー成形機の台数を縮小できます。

それにより、初期投資費用・電力消費量・メンテナンスコストなどの設備コストを大幅に削減できる可能性があります。

生産効率の向上

成形できる種類の幅広さに加え、成形容器を切り替える際の柔軟性も必要です。

製造する容器のモデルを切り替える際には、ブロー成形金型の切り替えや成形条件の調整が必要です。

金型の切り替え作業は、ブロー成形機にもよりますが、数時間単位の時間を要するとされています。

この時間を数十分まで短縮することができれば、工場のダウンタイムを短縮することができます。

製造容器の切り替えに素早く対応できることで、多品種の生産が求められる現場でも、生産効率の低下を防ぐことが期待できます。

品質管理の自動化

柔軟性の高いブロー成形機は、製造した容器の品質管理にも対応することができます。

ブロー成形機内に品質管理システムを搭載し、製造から品質検査をオールインワンで行います。

具体的には、肉厚の測定やバースト検知機能など、これらを自動で実行します。

これにより、品質管理のための技術者の手が足らずとも、各拠点で品質を担保した容器の製造と供給を可能にします。

より少ない人員で稼働

金型交換の作業が短時間で完了できれば、製造容器の切り替えに人手を費やすことも削減できます。

型替えで何人もの人員が数時間拘束されるということが無くなれば、工場をより少ない人員で稼働させることが可能になります。

拠点を増やす際にも、人員確保の苦戦を減らせることが期待できます。

まとめ

ここまで海外の容器メーカー事例を元に、日本での展開について検討してきました。

実際に国内でこのようなビジネスモデルが展開されるのは容易ではなく、中長期的な取り組みが必要になると考えられます。

弊社では、実現を支えるソリューション「柔軟性の高いブロー成形機」のお取り扱いがございます。

このようなビジネスモデルにご興味をお持ちの際は、ぜひお気軽にお問い合わせください。

当コンテンツに登場した「柔軟性の高いブロー成形機」

お問い合わせ・

ご相談はこちらから

「飲料システムについて」とお伝えいただくとスムーズです。

お気軽にお問い合わせください。