環境に配慮した容器製造の研究開発

最終更新日:2024.05.27多品種異形状の容器成形

容器は、化粧品、食品、医薬品などを充填するため様々な分野で用いられています。それらの形状や素材も多岐に渡りますが、近年では環境に優しい容器開発への取り組みが進められています。

ここでは環境に配慮した容器の工夫や、それを実現するための研究開発に最適なソリューションをご紹介いたします。

環境に配慮した(環境にやさしい)容器とは?近年のトレンド

生態系や自然環境に及ぼす悪影響を最小限に抑えた製品開発はあらゆる分野において注目されており、消費者の購買意欲にも関わる要素といえます。

では容器製造においてどのように環境への配慮を実現できるのか、近年の動向からいくつかの例をご紹介いたします。

再生プラスチックの使用

これまで容器には石油由来のプラスチックが多く使用されており、これらは廃棄されても分解されにくく土壌や海洋の汚染に繋がるリスクがありました。

そこで注目されているのは、使用済みのプラスチックを原料にリサイクルし製造される再生プラスチックです。

再生プラスチックの中でもPET(ポリエチレンテレフタラート)は、飲料ボトルとして広く使用されており、それ以外の化粧品や食品、日用品での活用が期待されています。

あらゆる容器において研究開発が進められ、石油由来のプラスチック使用量を削減しPETを主な材料として使用した容器への転換が見られます。具体的な例として、再生プラスチックのみで製造された調味料ボトルなども実用化されています。

形状の変更

製品のリブランディング時などに、容器の形状をリニューアルすることが一般的ですが、その際に見た目の意匠だけでなく、環境への配慮も意識した形状が採用されて始めています。

例えば、容量はそのままに廃棄時の容器のサイズをコンパクトに出来る工夫や、再生PETを原料にしながらも成形しやすい形状にする等が挙げられます。

これらの取り組みにより、輸送コストの削減やプラスチック使用量の削減などが期待されています。

容器の薄肉化

製品によっては慣れ親しんだ形状を大きく変更したくない場合もあります。意匠はそのままに環境に優しい容器にリニューアルする方法として、薄肉化があります。

容器の耐久性は保ちつつ、従来よりも薄くすることで軽量化を実現し、輸送コスト・プラスチック使用量の削減やリサイクルの効率化にも繋がります。例として、飲料・化粧品ボトルのリニューアルなどで実行されています。

実現の障壁となる要素

環境に配慮した容器の研究開発は日々進められており、新しい容器が次々に発売されています。しかしそれらの研究開発では日々困難も多いと思われます。

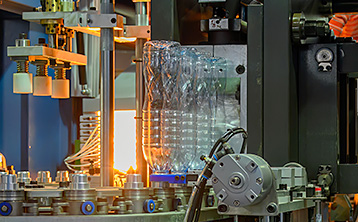

ここでは再生プラスチックを原料とした容器製造で多く活用される成形方法、「ブロー成形」における具体的なお悩みの例をご紹介いたします。

新しい材料での条件出しを、何度も繰り返す必要がある

これまでと異なる材料を使用することで、容器としての機能を果たすための製造方法を確立する必要があります。

ブロー成形においては、金型の形状や精度の調整、ブロー成形機の様々なパラメーター設定などを調整することで、最適な条件を検討します。

それにあたり、研究開発用のブロー成形機を導入するにも実生産時の再現性に不安が残ることもあります。また再生プラスチックにも様々な種類があり、それら複数の材料の成形に対応するブロー成形機の選定も必要です。

型替えに手間がかかる

新しい形状のボトルを検討する際に、頻繁に型替えが生じると思います。

ブロー成形機によっては金型を交換し、マンドレルやグリッパー等の交換や諸々の調整が完了するまでに数時間を要すこともあり、迅速な研究開発のボトルネックになり得ます。

容器の研究開発を加速させるブロー成形機

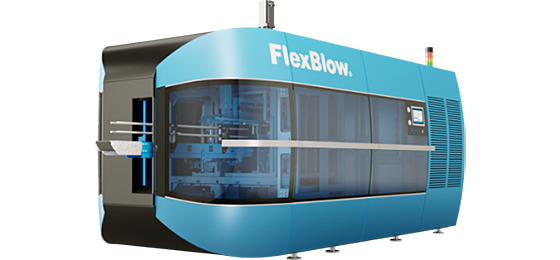

上記のようなお悩みを解消する、研究開発向けブロー成形機としてFlexblow 1をご紹介いたします。

柔軟性が高い

Flexblow 1は柔軟なパラメーター設定が特長で、実生産で使用するブロー成形機の条件を的確に再現しながら研究開発を進めることができます。

また、使用可能な材料の種類が豊富で、パラメーターを微調整することで成形性に課題のある再生PETもご使用いただけます。

切り替えが容易

型替え作業(金型やマンドレル、グリッパーの交換・各所調整作業)にかかる所要時間は僅か15~20分程度と、研究開発におけるダウンタイムを劇的に削減します。

また口部の切り替え時に必要なマンドレル・グリッパー部分の交換は、着脱がワンタッチで可能です。位置などの細かな微調整は機械に記憶させ自動調整可能なオプションもご用意しており、部品交換後のブロー成形作業も非常にスムーズに再開できます。

お問い合わせ・

ご相談はこちらから

「飲料システムについて」とお伝えいただくとスムーズです。

お気軽にお問い合わせください。